Здесь вы можете найти ответы на следующие вопросы:

|

4.I.1 Введение

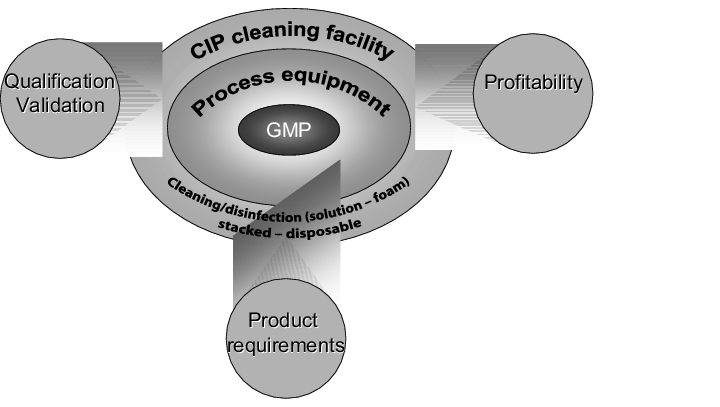

Постоянное увеличение производственных мощностей и все более детальное управление качеством требуют повсеместной автоматизации в производстве фармацевтических и косметических продуктов. Это в свою очередь означает, что производство должно выполняться в закрытых системах, ручное влияние обслуживающего персонала по управлению процессами сведено к минимуму и, поэтому производственные сбои могут быть исключены. Для соответствия директивам по качеству это применяется не только к действительным процессам производства фармацевтических продуктов, но все больше и больше со связанными с ними процессами чистки. Здесь необходимо принимать во внимание экономические аспекты, а также специальные требования к приемочным испытаниям чистки.

Время простоя может сделать их непродуктивными. С постоянным увеличением осведомленности о стоимости, ручные процессы чистки, занимающие персонал и время, сравниваются критически с автоматическими процессами чистки. Также при закрытом оборудовании, фундаментально более агрессивные условия чистки – тип и концентрация моющего средства, температура, давление и т.п. – могут быть применены в отличие от обычных методов (см. часть 8.B.3 Руководство по приемочным испытаниям и автоматизированные процедуры чистки).

4.I.1.1 Определение

Качество продукта зависит от чистки технологического оборудования. Чистка является первым и последним этапом в любом производстве. DIN 11483 определяет "не разборную чистку" следующим образом:

"Не разборная чистка оборудования является чисткой систем без их разборки и без внесения значительных изменений в состояние использования системы."

Для того чтобы выполнить этот тип чистки эффективно и безопасно абсолютно необходимо чтобы очищающая способность посредством процесса не разборной мойки принималась во внимание уже при планировании технологического оборудования.

4.I.1.2 Чистящие механизмы

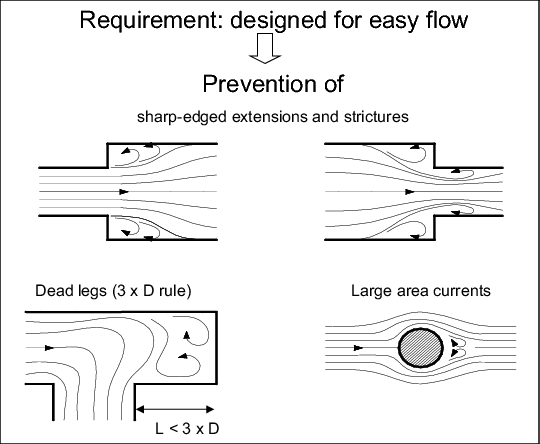

Четыре фактора, имеющих существенное влияние, которые оказывают значительное влияние на результаты чистки, принимаются во внимание для чистки технологического оборудования (см. также рисунок 8.B-1):

- Температура моющего

раствора

Температурный диапазон, требуемый для чистки, основан на технических возможностях, стойкости загрязнения /остатков продукта, которые необходимо удалить и химического состава моющего средства - Механическое

воздействие нагнетаемого

моющего раствора

Здесь учитываются физические условия, требуемые для чистки, такие как давление, объемный расход и расход.

Чтобы достигнуть коэффициентов турбулентного потока, расход должен составлять не менее 2 м/сек (или Re > 8000). - Химическая

активность моющего

раствора

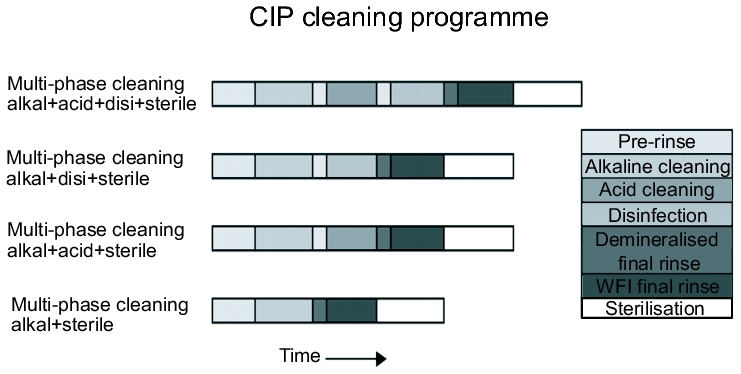

Состав, концентрация, поверхностное натяжение и дисперсность являются параметрами, которые влияют на процесс чистки. Тип и концентрация моющего средства, которое будет использоваться, зависит сильно от типа загрязнения. Кроме того, последовательность и комбинация разных шагов чистки играют важную роль (см. рисунок 1). - Общая

длительность влияния

моющего

раствора

Химические процессы для растворения грязи (например, растворение камня кислотой), накопление грязи (например, высохшие остатки крахмала и протеина), омыление (например, для жиров), разбрызгивание и промывка подлежат временной зависимости.

Не все параметры должны быть постоянными во время процесса чистки. Процесс чистки может быть оптимизирован внесением специальных изменений в отдельные параметры.

Принимая во внимание тип и уровень загрязнения или остатки продуктов, необходимо принять предварительное решение по введению параметров в эти факторы влияния уже во время фазы планирования для устройства не разборной мойки.

Рисунок 1 Возможные программы чистки для устройства не разборной мойки |

|

4.I.2 Системы не разборной мойки оборудования

В инженерных системах основное различие проводится между двумя типами систем не разборной мойки (CIP), которые имеют специфические преимущества и недостатки, в зависимости от их предназначения.

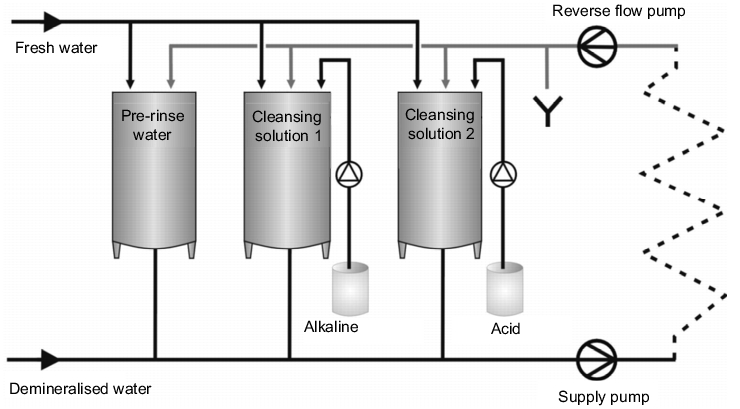

4.I.2.1 Устройство не разборной мойки для пакетной мойки

Главной характеристикой пакетной мойки является повторное использование промывной воды и моющих растворов. В зависимости от плана чистки, устройство обычно состоит из резервуара предварительной промывки, резервуара со щелоком и/или резервуара с кислотой, резервуара с моющим раствором, в концентрации, требуемой для использования, и, возможно резервуар для дезинфекции, т.е. так называемые штабельные резервуары (см. рисунок 2). Требуемые размеры контейнера определяются объемом наибольшего цикла чистки.

Чистка начинается этапом предварительной промывки, когда используется относительно чистая вода конечной промывки с последнего цикла чистки, собирающаяся в резервуаре предварительной промывки. Моющий раствор транспортируется через технологическое оборудование посредством питающего насоса или насоса обратного потока со штабельными резервуарам, часто включенными в цепь.

После этого выполняется щелочная чистка или процесс чистки щелочью /кислотой с промежуточными этапами промывки. Используя подходящую методику измерений (см. часть 4.I.3.6 Требования к измерительным устройствам), фазы отдельных моющих растворов разделены в обратном потоке к штабельным резервуарам, например, вода – щелочной раствор или щелочной раствор – кислота и моющие растворы подаются к соответствующим резервуарам. Кроме того, изначально грязная часть моющего раствора может быть выбракована специально в сточные воды. Этап последней промывки также выполняется водой качества, которое требуется для производственного процесса, например, питьевая вода, в соответствии с DVGW, очищенная вода или WFI (см. часть 5 Фармацевтическая вода)

Рисунок 2 Пакетное устройство не разборной чистки |

|

.

Преимущества пакетной чистки:

- Минимизированное потребление воды и моющей жидкости, сниженные энергозатраты благодаря многократному использованию растворов /промывной воды

- Краткосрочное наличие чистящего устройства благодаря пакетным чистящим растворам; только вода для конечной промывки берется непосредственно из рабочей сети

- Меньше времени на чистку благодаря высококонцентрированным чистящим растворам

Недостатки пакетной чистки:

- Частицы остатков от предыдущего процесса чистки могут накапливаться в пакетных резервуарах ® Опасность перекрестного загрязнения, если несколько единиц производственного оборудования чистятся при помощи устройства не разборной чистки

- Больше усилий требуется для проектирования систем устройства не разборной чистки

- Приемочные испытания занимают больше времени, что ведет к большим затратам

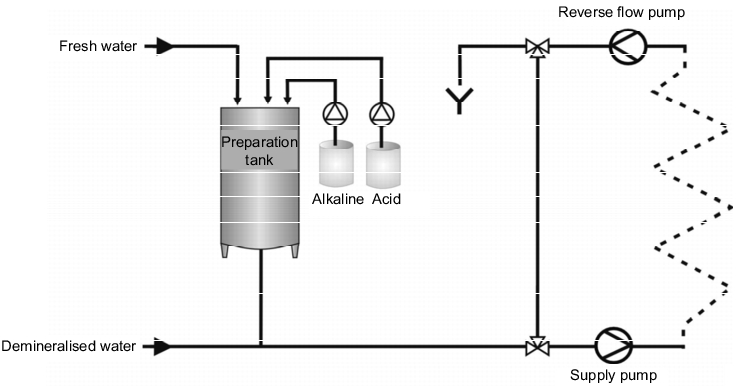

4.I.2.2 Устройство не разборной чистки для разовой чистки

Разовая чистка характеризуется тем фактом, что для каждого этапа чистки используется свежий раствор. Моющий раствор нагнетается в технологическое оборудование, в короткую цепь, т.е. не используя пакетный резервуар, и сливается в систему сточных вод после чистки. Существует две версии разовой чистки, которые могут быть установлены,

- с резервуаром, в котором хранится готовый к использованию моющий раствор (см. рисунок 3), или

Рисунок 3 Одноразовое устройство не разборной мойки с пакетными контейнерами |

|

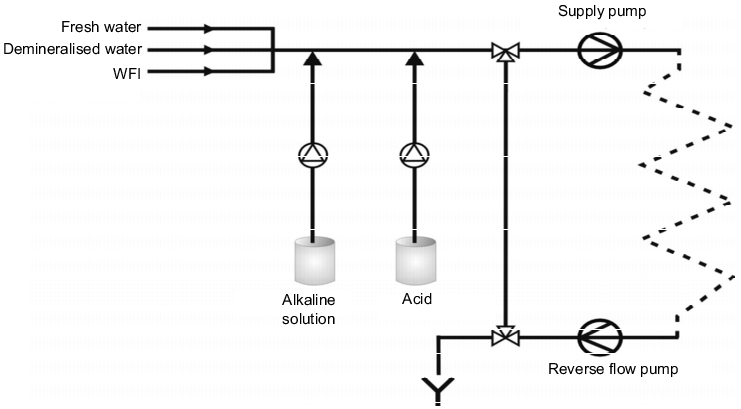

- Без контейнеров, где раствор создается "оперативно" дозированием моющего концентрата непосредственно в циркуляционную линию (см. рисунок 4).

Рисунок 4 Одноразовое устройство не разборной мойки с оперативным дозированием |

|

Преимущества одноразовой чистки:

- Моющие растворы не отягощены остатками частиц от предыдущих процессов чистки и имеют постоянный чистящий эффект.

- Каждый этап чистки может быть специально параметризованным для разных требований к чистке (например, концентрация, температура).

- Особенно с "оперативным " вариантом, где снижены затраты, с точки зрения проектирования системы.

- Более легкое выполнение приемочных испытаний.

Недостатки одноразовой чистки:

- Высокий уровень потребления воды моющих средств, а также энергозатрат из-за одноразового использования растворов /промывная вода.

- Время чистки увеличено из-за более низкой концентрации моющих растворов, требуемых процедурой.

- Длительность чистки, особенно в «оперативной» версии, зависит от наличия используемой воды.

В фармацевтической промышленности предпочтение отдается одноразовой, а не пакетной чистке, поскольку риск перекрестного загрязнения минимизирован и легче выполнять приемочные испытания процесса чистки.

Благодаря всеобъемлющему анализу и рассмотрению требований системы чистки, принимая во внимание потребности производственного процесса, однако, можно достичь оптимальных безопасности, качества продукта, средств инвестирования и эксплуатационных расходов.

4.I.3 Соответствующая НПП конструкция устройств не разборной чистки

Поскольку устройства не разборной чистки непосредственно соединены с технологическим оборудованием, по крайней мере, во время чистки, и нет необходимости говорить, что к этим устройствам предъявляются те же требования, что и к технологическому оборудованию. (См. часть 4.B Механические компоненты)

Техническая конструкция устройств описана во многих сводах правил, включая Руководство ЕС НПП. Это обуславливает подробные гигиенические требования для помещений и оборудования, т.е. также для компонентов и устройств и специальная ссылка делается на тот факт, что они должны быть "легкие в чистке ". Они должны проектироваться, собираться и использоваться с точки зрения минимизации рисков и достижения полной очищающей способности, так чтобы предотвратить любое загрязнение, перекрестное загрязнение или ухудшение качества продукта.

Принципы конструкции, соответствующей гигиеническим требованиям, изложены в директивах квалификации КГК (Квалифицированная гигиеническая конструкция). Это касается испытательной системы, разработанной для конструкции, соответствующей гигиеническим требованиям, (Руководство КГК) «Отделом стерильных технологических процессов» VDMA. Испытательная система разделена на 2 испытательные фазы:

- Фаза I: Теоретическое обоснование конструкции, соответствующей гигиеническим требованиям

- Фаза II: Проверка практической очищающей способности посредством стандартного испытания

4.I.3.1 Влияние поверхностей

Основных воздействий, которые ведут к гигиеническим проблемам, можно избежать посредством знаний поведения микроорганизмов и микросубстанций в оборудовании и компонентах. Значительной причиной является чрезвычайно обильная липкая пыль, которая находится между небольшими субстанциями или микроорганизмами и поверхностями. Если необработанность поверхности меньше чем размер частиц, моющее средство может непосредственно размочить и уничтожить микробиологическое загрязнение во время чистки. Если необработанность поверхности больше чем размер частиц, нельзя достать микроорганизмы непосредственно, а только после достаточно длительного распыления моющего средства. Если время чистки слишком короткое, загрязнение остается. Эта проблема является даже более серьезной для узких щелей (например, уплотнений), где трудно достичь чистящего эффекта и микроорганизмы находят идеальные условия для размножения.

Исходя из этих соображений, легко вывести наиболее важные требования для разных компонентов оборудования, хотя только наиболее важные компоненты указаны здесь, поскольку эти требования могут быть легко применены к другим компонентам оборудования.

4.I.3.2 Требования для труб и резервуаров

Трубы и резервуары в фармацевтическом технологическом оборудовании занимают наибольший процент площади поверхности и поэтому они наиболее критичны с точки зрения их технической конструкции. Поверхности не должны вызывать сильного механического повреждения и должны иметь низкую способность сцепления для внешних частиц. Их шероховатость в качестве жизненного пространства для микроорганизмов и осадков субстратов должна быть как можно меньшей и контуры должны быть округленными. (См. часть 1 Конструкционные и установочные материалы). рисунок 5 где приводится обзор требований.

Рисунок 5 Требования для труб и резервуаров |

Требования для труб и резервуаров |

|

Рисунок 6 Тупики, отношения заполнения в трубах /обжатиях, коленах |

|

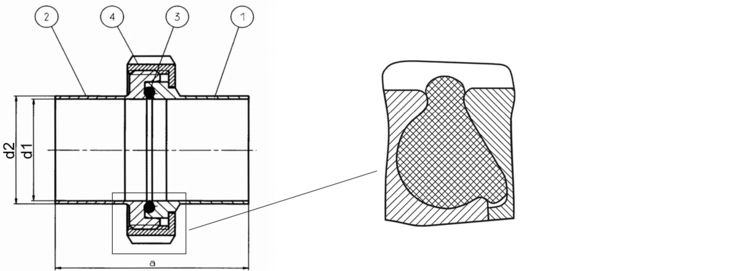

4.I.3.3 Требования к элементам сцепления и уплотнениям

Уплотнения представляют особый источник опасностей. С одной стороны это вызвано самими материалами, а с другой стороны, стандартные конструкции часто используются для создания оборудования, и связанные с этим инфекционные опасности не принимаются во внимание. Поэтому, в частности, применяются требования, указанные в рисунке 7.

Рисунок 7 Требования к элементам сцепления и уплотнениям |

Требования к элементам сцепления и уплотнениям |

|

Рисунок 8 Винтовой фитинг в соответствии с DIN 11864 |

|

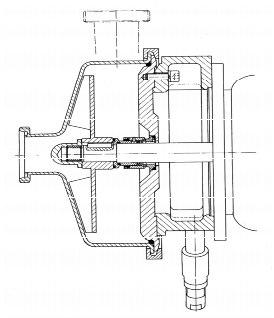

4.I.3.4 Требования к насосам

В зоне насосов в проект "DIN EN 12462 Биотехнология" уже заложены первые точные определения потенциала чистки и стерилизации, непроницаемости материалов и их поверхностей, а также конструктивных деталей с точки зрения CIP/SIP (см. рисунок 9). Рисунок 10 показывает поперечный разрез насоса, соответствующего гигиеническим требованиям.

Рисунок 9 Требования к насосам |

Требования к насосам |

|

Рисунок 10 Поперечный разрез насоса, соответствующего гигиеническим требованиям |

|

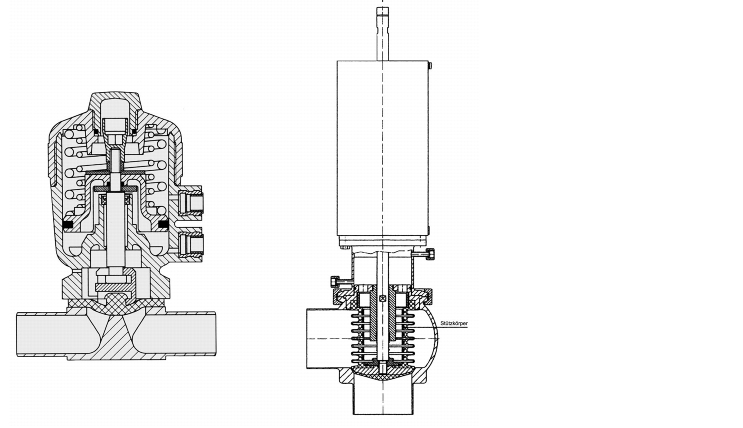

4.I.3.5 Требования к клапанам

Специальные требования предъявляются к клапанам в автоматизированных трубопроводах. Часто главной задачей таких фитингов является действие в качестве переключающего модуля для прекращения или открытия подачи потока в трубах, для того, чтобы отделить одну от другой или соединить одну с другой зоны устройства.

Для того чтобы можно было безопасно предотвратить взаимный контакт продукта или моющего средства в трубопроводах, например, принцип двойного уплотнения с предохранителем утечки, является сегодня реальным для клапанов. Здесь, в дополнение к предохранителю контакта между разными продуктами, механика клапана также отделена от жидкости гофрированными мембранами и, таким образом, ее легко чистить.

Однако параллельно с этой сложной технологией клапана, мембранные клапаны также все больше и больше используются в разработке систем. Мембранные клапаны очень легко чистить, благодаря своей конструкции они могут быть использованы почти для любой задачи.

Примеры гигиенических клапанов показаны на рисунке 11.

Рисунок 11 Типы гигиенических клапанов, использующих пример мембранного клапана (слева) и асептический клапан (справа) |

|

4.I.3.6 Требования к измерительным инструментам

Аппаратура управления и датчики установлены в устройствах для контроля и управления производственным процессом и поддержания его внешне прозрачным. Очищающая способность и стерилизующая способность в процедуре CIP/SIP являются так же важными, как и регулируемая функция оборудования, т.е. должна существовать возможность чистки и стерилизации измерительного оборудования без каких-либо остатков. В данном предположении регистрирующему устройству измерительного инструмента уделяется особое внимание. В частности, точки в рисунке 12 должны быть приняты во внимание.

Рисунок 12 Требования к измерительным инструментам |

Требования к измерительным инструментам |

|

4.I.4 Головки форсунки для чистки резервуаров

Головки форсунки, в основном, используются для подачи моющих растворов на стенки резервуара при чистке оборудования, особенно резервуаров. Их конструкции и версии отличаются в соответствии и требуемым предназначением. Тип, форма, производительность, расположение и количество головок форсунки должны выбираться исходя из технической перспективы и принимая во внимание точки, указанные на рисунке 13, поскольку гидравлика, состоящая из головки форсунки и чистящих насосов, является важным фактором для успешной чистки.

Рисунок 13 Факторы для успешной чистки |

Факторы для успешной чистки |

|

Головки форсунки установлены так, что достаточный объем потока достигает верхней и боковых стенок резервуара. Вместе с тем, если головки форсунки расположены слишком низко они не обеспечат достаточной ширины распыления форсункой вверх, а если форсунки расположены слишком высоко струя будет сильно отражаться под нежелательным углом отражения и падающий моющий раствор может испортить всю форму распыла головки форсунки.

Однако целью является достижение наилучшей чистки со всеми типами головок форсунки, особенно в очень загрязненных зонах. Нижняя зона обычно вытравлена и очищается удаляемым моющим раствором.

Различаются следующие типы головок форсунки:

4.I.4.1 Распыляющий шар

- Принцип чистки низким давлением

- Неподвижная головка форсунки

- Различные формы распыления благодаря разным типам отверстий в головке

- Для легкорастворимых остатков грязи

- Максимальный расход при низком давлении

Иллюстрацию формы распыления см. на рисунке 14.

4.I.4.2 Вращающаяся головка форсунки

- Принцип чистки низким давлением

- Нацеленная, вращающаяся веерная струя на одном уровне, приводимая в движение потоковым редуктором

- Индивидуальное расположение форсунки на головке

- Более высокий чистящий эффект с более низким потреблением воды по сравнению с распыляющим шаром, благодаря более низкой общей выходной зоне

Иллюстрацию формы распыления см. на рисунке 15

4.I.4.3 Нацеленный струйный /орбитальный очиститель

- Принцип чистки низким и высоким давлением

- Вращающаяся, жестко связанная чистящая струя в двух уровнях, обычно приводится в действие электродвигателем

- Специальные выходные поперечные разрезы предотвращают испарение моющего раствора

- Определенные допуски трения достигают эффекта самоочистки головки форсунок.

- Высокий чистящий эффект с минимизированным потреблением моющего раствора

- Чтобы достичь полного охвата стенок резервуара, необходимо строго придерживаться времени выполнения чистки.

- Возможна функция контроля -> Приемочные испытания

Иллюстрацию формы распыления см. на рисунке 16..

|

|

|

Рисунок 14 |

Рисунок 15 |

Рисунок 16 |

4.I.5 Технология измерения

С точки зрения перспективы квалификации и приемочных испытаний, воспроизводимость автоматической чистки имеет преимущества над процессом ручной чистки, который зависит от физического лица. Параметры, относящиеся к чистке, могут быть записаны и документированы быстрее и легче, и таким образом, более легко они доступны для приемочных испытаний. Для этого следующие параметры обычно измеряются и документируются оперативно в современных устройствах не разборной чистки. Измеряемое значение:

- Расход Q

- Давление p

- Температура T

- Удельная проводимость k

4.I.5.1 Измерение расхода

Расход обычно используется как значение подачи для управления насосом не разборной мойки в подающем и реверсном потоке, для того чтобы гарантировать, что в трубах всегда есть достаточная скорость потока (v > 2 м/сек, Re > 8000).

Измерительные устройства, работающие по принципу измерения магнитной индукции и инструменты для измерения потока массы, работающие по принципу кориолисового измерения, пригодны для измерения расхода. Необходимо убедиться в том, что минимальная удельная проводимость, не менее k > 4 mS, обеспечивается для процедур измерения магнитной индукции. Если в процедуре не разборной чистки (CIP) используется обессоленная вода, этот тип измерений не может быть использован. Следующим методом измерения, хотя достаточно отличающимся от вышеупомянутых методов с точки зрения точности, является измерение расхода ультразвуком. Однако он предлагает преимущество, которое заключается в том, что он может быть применен вне трубы и, таким образом, с точки зрения НПП, является наиболее гигиеничным измерением объема.

Если измерение расхода определено в качестве критического измерительного устройства для квалификации или приемочных испытаний, устройству для измерения массы потока должен быть обеспечен приоритет благодаря его точности измерения. Для калибровки измерительного устройства необходимо обеспечить не только измерительный датчик, но также проверяется и выходной сигнал для управления (импульсный сигнал, сигнал расхода).

4.I.5.2 Измерение давления

Измерение давления в системах не разборной мойки (CIP) используется как основными измерительными устройствами для контроля над процессом, так и измерительным инструментом защиты. В частности, для головок форсунки, соответствие определенному диапазону давлений должно быть обеспечено, как минимум, так и максимум, для того, чтобы гарантировать желаемую форму распыления для оптимальной чистки резервуара. Измерение давления часто используется для контроля и замера уровня в герметичных резервуарах в качестве меры предосторожности.

Основным типом используемых инструментов для замера давления являются измерительные самописцы с диафрагменными манометрами, которые оснащены разными утилитами, в зависимости от требования (диапазон температур и давления). Они установлены в гигиенических ввинчиваемых фитингах или хомутовых соединениях и соответствуют руководству НПП. Если измеренные значения используются не только для отображения, а также оцениваются в устройстве управления не разборной чисткой (CIP), то используются электрические измерительные самописцы. Они вмонтированы в процесс таким же образом как и манометры с диафрагменным датчиком давления. В последнее время стали также использовать электрические датчики давления с керамическими поверхностями, которые не требуют диафрагменных датчиков давления.

Если измерение давления классифицировано как основное значение, рекомендуется чтобы измерение давления выполнялось электрически для того, чтобы можно было записывать и оценивать значения в блоке управления. Задолго до того как чистка становится недостаточной из-за падения уровня давления, анализ тенденции изменения измеренных значений часто может определить это как сбой.

4.I.5.3 Измерение температуры

Для чистящего эффекта, а особенно для стерилизации паром, соответствие с требуемой температурой в определенных точках устройства чистки является критерием, относящимся к качеству и это обычно классифицируется как критическое измеряемое значение.

Температура теперь измеряется почти исключительно термопарами PT-100, которые установлены в специальные установленные рукава или погружные рукава. Скорость температурных изменений в процессе и связанная с этим необходимость измерять температуру как можно скорее является ключевой для конструкции погружных рукавов. Погружные рукава ввариваются в трубу или резервуар, и таким образом, устанавливаются без каких-либо щелей или утечек.

Чтобы измерить температуру для обеспечения правильного выполнения стерилизации, датчик температуры должен быть установлен в самом холодном месте устройства.

4.I.5.4 Измерение удельной проводимости

Измерение удельной проводимости жидкостей используется в процедуре не разборной мойки (CIP) согласно нескольким требованиям управления линии. С одной стороны это используется для определения концентрации моющих растворов, поскольку проводимость изменяется с увеличением или уменьшением концентрации, а с другой стороны это используется для разделения фаз отдельных шагов чистки (см. часть 4.I.1 Введение). В частности, измерение проводимости конечной промывки после чистки, т.е. падение ниже уровня минимальной проводимости (обычно k < 1 к 3 mS), является наиболее важным для последующего производственного процесса.

Различаются кондуктивные и индуктивные процедуры измерения. Поскольку постоянная ячейка может быть относительно легко минимизирована в кондуктивных устройствах измерения удельной проводимости, благодаря структурной конструкции эти инструменты предпочитаются для более низкого измерительного диапазона, например, обессоленной воды или воды WFI. Индуктивные инструменты, благодаря своей конструкции, почти не требуют ухода, их легко калибровать и, благодаря процедуре индуктивного измерения, они нечувствительны к истиранию электрода и накоплению отложений.

4.I.6 Создание систем чистки

Рисунок 17 Взаимодействие между производственным процессом и процессом чистки |

|

Чтобы обеспечить реализацию программы чистки, соответствующей НПП, должна быть определена точная задача чистки. Цель чистки дает требуемое значение, которого необходимо достигнуть для последующих квалификации и приемочных испытаний (см. часть 8.E Критерии приемки и вычисление предела).

Рисунок 18 Контрольный перечень для реализации проектов чистки |

Контрольный перечень для реализации проектов чистки |

Что необходимо чистить?

|

Какие производственные отходы, загрязнение присутствуют? |

Какие этапы чистки должны быть предусмотрены? (см. рисунок 1)

|

Как должна выполняться чистка?

|

Визуализация процесса (Приемка CIP при помощи ПК) |

Работает ли система не разборной чистки (CIP) на полную мощность для намеченного плана проекта?

|

Какие стадии разборки планируются в производстве, для каких система CIP также должна использоваться? |

Существует ли стандарт предприятия для компонентов?

|

Какие коммуникации необходимо подвести?

|

Для того чтобы достичь цели чистки, требуются точное знание и анализы объектов и производственных остатков, подлежащих чистке. Выбор чистки базируется на установленных продуктах и процедурах с перспективы НПП (рисунок 18). Только детальные знания производственных процессов позволяют выбрать химическое моющее средство и процесс чистки. Контрольные перечни для выяснения условий (см. рисунок 18) помогают в выборе наилучших вариантов чистки с точки зрения экономии.

Резюме Знание разных типов процедур и выполняемых функций необходимо для реализации устройства не разборной чистки (CIP), соответствующего НПП. Выбраны процедуры, химикалии и шаги распыления через методику измерений и управления. Различают системы не разборной чистки (CIP) с пакетной чисткой (повторное использование моющего раствора) и одноразовую чистку (одноразовое использование моющего раствора). К конструкции устройств не разборной чистки применяются те же требования, что и к технологическому оборудованию: конструкция компонентов без глухих мест, гладкие поверхности и турбулентное течение в трубах. Тип, форма, производительность, расположение и количество головок форсунки обеспечивают уровень успеха чистки. Преимуществом над ручной чисткой является то, что параметры, относящиеся к чистке, такие как расход, давление, температура и удельная проводимость могут быть измерены и включены в квалификацию и приемочные испытания. |