Валидация процесса грануляции

Введение

Валидация процесса грануляции относится к основным дисциплинам производства твердой лекарственной формы. Обычно оборудование для процесса грануляции можно разделить на две группы:

· ротационные грануляторы и грануляторы-смесители

· сушилки с псевдоожиженным слоем

Такое разделение обоснованно в первую очередь в связи с совершенно разными характеристиками технологического оборудования, на котором проходит процессии связанный с этим подход к валидации, главным образом при проведении аттестации функционирующего оборудования (OQ).

Валидация сушилки с псевдоожиженным слоем, которая относится к наиболее часто используемым установкам при подготовке гранулята для твердой лекарственной формы, относится к сложным валидационным операциям. Сложность валидации обусловлена фактом, что сушилка с ~11сёвдоо^жённь1м слоем - машина, состоящая из нескольких подсистем. Причем каждая из подсистем влияет на качество продукта, так что не остается другого выхода, как постепенно выполнять аттестацию отдельных подсистем, а в заключение выполнить аттестацию машины как целого.

Валидация ротационных грануляторов и грануляторов-смесителей, которые часто дополняют мельницы гранулята, представляют более простую задачу. Простота очевидна в первую очередь на стадии OQ, где следует сосредоточить внимание на нескольких механических параметрах и возможных простых тестах.

Исходные документы

· Institute of Environmental Sciences - IES, Handbook of Recomended Practices, April 1994, IES О Pharmaceutical Engineering Guide, Volume 2, Oral Solid Dosage Form, February 1997, ISPE

· Pharmaceutical Equipment Validation, The Ultimate Qualification Guidebook, Phil Cloud, Interpharm Press, 1998

· Guide for Validation of Automated Systems, Good Automated Manufacturing Practice - GAMP4, December 2001, ISPE

Описание сушилки с псевдоожиженным слоем

Опишем сушилку с псевдоожиженным слоем и ее подсистемы с точки зрения валидации.

Принцип сушилки с псевдоожиженным слоем

Основным принципом работы установки является сушка материала во взвешенном состоянии - то есть, в псевдоожиженном слое. Взвешенное состояние вызвано потоком очищенного воздуха либо в некоторых специфических случаях - потоком инертного газа. Поток воздуха или газа имеет несколько назначений:

· поддерживает материал во взвешенном состоянии и в движении

· выводит влагу из материала

· является носителем для передачи тепла, необходимого для сушки

Сушильная камера с псевдоожиженнъш слоем

Собственно процесс сушки проходит в вертикальной камере. Против гравитационной силы, действующей на материал, действует сила, вызванная направленным потоком воздуха. Обычно камера бывает цилиндрической формы, в нижней части установлено направляющее сито для придания направления движению воздуха так, чтобы возникал по возможности однонаправленный поток по всему объему камеры и с приблизительно одинаковой скоростью по всему профилю камеры.

Первый важныи момент, который должен нас интересовать с позиции GMP, это время, в течение которого материал подвергается воздействию высушивающего воздуха или газа. Последние находятся в прямом длительно контакте непосредственно с продуктом.

Это с четкостью означает, что загрязнения из воздуха не должны повлиять на качество высушиваемого продукта - не допускается контаминация продукта загрязнениями из воздуха.

Кондиционер для подготовки воздуха

Воздух или газ для сушки подготавливаются в кондиционере. В принципе речь идет о традиционной структуре оборудования, состоящего из следующих элементов:

· многоступенчатая фильтрация

· вентилятор для доставки воздуха

· подогрев

· охлаждение (либо конденсация влажности)

· система управления и регулирования

В связи с тем, что кондиционер обрабатывает воздух для непосредственного контакта с продуктом, следует воспринимать его как критическую подсистему. Эта подсистема должна гарантировать обеспечение следующих критических параметров и их допустимые отклонения:

· число механических частиц в воздухе

· допустимый предел микробной контаминации

· температуру воздуха для сушки

· влажность воздуха для сушки

· объем воздуха для сушки

· давление воздуха для сушки на входе в камеру

· скорость потока воздуха

Отдельное внимание следует уделять последней ступени фильтрации воздуха, которая должна проходить на НЕРА (High Efficiency Particle Air) фильтрах.

Такая структура блока воздухоподготовки практически идентична с установками, обслуживающими чистые помещения (Clean Room), поэтому и методика валидации идентична с методикой валидации чистых помещений.

Фильтрация на выходе из сушильной камеры с псевдоожиженным слоем

Следующая критическая точка - фильтрация воздуха, выходящего из сушильной камеры. Фильтр должен выполнять две основные функции:

· предотвратить утечку высушиваемого материала в окружающую среду

· возвращать максимально возможное число выделенных частиц материала обратно в псевдоожиженный слой

В некоторых случаях (антибиотики, цитостатики, гормоны) фильтрация на выходе должна быть настолько качественной, чтобы надежно предотвратить утечку мельчайшего количества опасных веществ в воздух. Точно так же, как для фильтрации воздуха сушки в блоке воздухоподготовки и здесь используются НЕРА фильтры. Процедура валидации опять исходит из методики валидации НЕРА фильтров для чистых помещений.

Температурное поле в сушильной камере

Следующая критическая точка — распределение температур (температурное поле) по объему сушильной камеры. Роль данного критического параметра возрастает для тех материалов, которые чувствительны к термической деструкции, а температура сушки близка к температуре, вызывающей разложение продукта.

Подача тепла в сушильную камеру с кондиционера осуществляется посредством воздуха. Воздух необходимо нагреть до температуры, которая выше, чем температура сушки. Это обусловлено следующими причинами:

· теплопотери установки

· потеря тепла за счет испарения влаги из материала

При определенных условиях может произойти неравномерное распределение температуры в камере, что приводит к возникновению ситуации, когда:

· камера локально перегревается (как правило, на месте распределительного сита - калибратора)

· происходит конденсация влаги на стенке камеры или в материале (как правило, в верхней части камеры)

Температура в камере обычно измеряется с помощью одного датчика температуры, его показания не могут предоставить достаточную информацию о распределении температуры по всему объему камеры. Поэтому, в случаях, когда температура сушки является критическим параметром с очень узким диапазоном допусков, необходимо провести валидационные исследования подобного характера, как для камер стерилизатора. Методика валидации исходит из методики валидации процесса стерилизации. Используются такие же приборы и подобные операции. Критерии приемлемости, однако, исходят из значений, допустимых с точки зрения стабильности высушиваемого вещества.

Опасность взрыва в сушильной камере

К неприятным побочным явлениям при сушке относится опасность образования смеси взрывчатых порошков или паров растворителей. Причиной является образование смеси порошковой части высушиваемого материала с воздухом или паров растворителей с воздухом.

Проблема решается двумя способами:

· камера сушилки изготовлена как сосуд высокого давления с предохранительными разрывными мембранами и аварийными противовзрывными затворами

· вся система сушилки инертизируется инертным газом

Перечисленные мероприятия могут быть дополнены за счет электронного устройства контроля опасной концентрации взрывной смеси.

Приведенные меры непосредственно не связаны с проблематикой GMP и валидацией, но, тем не менее, необходимо знать все подробности о мерах по предотвращению взрыва или его последствий для того, чтобы в ходе работ по валидации эта система не была нарушена. Авторы СОП для обслуживающего персонала должны также включить в документацию условия, вытекающие из названных мер.

CIP (Clean In Place - очистка на месте) система

Большинство современных сушилок с псевдоожиженным слоем оборудованы системой CIP с автономной системой управления. Система CIP гарантирует надежную мойку в автоматическом режиме. Можно констатировать, что система CIP состоит обычно из следующих основных частей:

· внутренние форсунки (установлены в камере)

· приготовление моющих растворов

· система управления

Из этого очевидно, что валидация разрастается за счет нескольких следующих подсистем:

· Валидация процесса очистки сушильной камеры

· Валидация приготовления моющих растворов (связано с системой подготовки очищенной воды)

· Валидация системы управления

Если, например, система управления связана через обратную связь с измерением электропроводности воды для ополаскивания, то к валидации добавится следующая подсистема.

Транспортировка материала с помощью вакуума или сжатого воздуха

Наиболее современные сушилки с псевдоожиженным слоем оборудованы и транспортной системой для засыпания высушиваемого материала и опорожнения сушильной камеры по окончании цикла сушки. Обычно при этом используются транспортные контейнеры, которые герметически присоединяются к транспортной системе. С позиции валидации решающий вопрос - доказательство очищаемости транспортной системы, присоединительных патрубков, затворов и собственно контейнеров

Система у правления

Система управления - это подсистема, которая рассматривается как самостоятельная валидационная проблема. Подход к спецификации и валидации осуществляется в соответствии с методикой GAMP4.

Основные типы ротационных грануляторов и грануляторов-смесителей Идеальная установка для приготовления порошковых смесей должна обеспечивать:

· смешивание без застойных зон

· быстрое и полное перемешивание смеси по всему объему

· нерезкое движение, предотвращающее истирание частиц

· простоту загрузки, опорожнения, пробоотбора и очистки

· герметичность

Основные типы можно разделить по оси вращения смешивающего механизма на следующие группы:

· горизонтальный

1. ротационные гомогенизаторы разной формы (например, двойной конус)

2. ротационные гомогенизаторы контейнерные (например, L.B.Boele)

3. ротационные гомогенизаторы со сферическим движением (например, Turbula)

4. турбулентные гомогенизаторы (например, Drais)

· вертикальные со стационарной камерой

1. гомогенизаторы с мешалкой и режущим ножом (например, Diosna)

2. гомогенизаторы со шнековой мешалкой (например, Nautamix)

По окончании приготовления смеси гранулята, смесь обычно растирается на протирочных мельницах, которые обеспечивают заданную величину частиц гранулята.

Горизонтальные ротационные

Гомогенизаторы разной формы

Работают по принципу диффузионного смешивания. Это простые установки с камерами разной формыгнапример, двойной конус и т.п.. Емкость (камера) вращается вокруг горизонтальной оси, материал опрокидывается через вновь образующиеся плоскости. С помощью формы емкости и встроенных внутри гомогенизатора приспособлений можно воздействовать на процесс гомогенизации и грануляции. Установка такого типа используется главным образом для сухой грануляции.

Гомогенизатор контейнерный

Данные типы гомогенизаторов работают по принципу конвекции. Емкость (контейнер) вращается вокруг горизонтальной оси или совершает сферическое движение. Это приводит к перемещению материала в гомогенизаторе. К преимуществам подобного решения относится возможность использования транспортных контейнеров для гомогенизации и грануляции без дальнейшей манипуляции с материалом. Установка такого типа используется главным образом для сухой грануляции.

| Гомогенизаторы со сферическим донесением

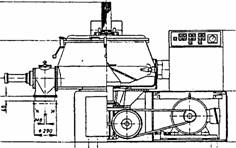

Турбулентные гомогенизаторы

Гомогенизаторы с режущим ножом

|

Работают по принципу конвекции. — Емкость в форме цилиндра закреплена таким образом, что она вращается вокруг двух осей. Это приводит к сферическому вращению емкости, а внутри емкости происходит перемещение частиц. К преимуществам подобного решения относится возможность использования транспортных контейнеров без дальнейшей манипуляции с материалом. Преимущества гомогенизаторов, работающих на перечисленных принципах, - простота очистки, простота контроля очистки и простота конструкции. К недостаткам можно отнести относительно большое соотношение между полезным объемом и номинальным объемом емкости. Работают по принципу конвекции. Очень эффективные гомогенизаторы. В горизонтальной стабильной емкости вращается вал, осаженный лопатками, которые совершают орбитальное движение в непосредственной близости от стенки емкости и приводят в движение гомогенизируемый материал. При обратном ходе лопаток происходит выгрузка смеси. |

Конструкция сложная по решению подшипников, сальников и приводов. Скорость сухой гомогенизации чрезвычайно высока (всего несколько минут), поэтому такая установка подходит для приготовления часто повторяющихся серий большого веса.

Работают по принципу смешивания мокрой смеси отрезанием. Мешалка совершает орбитальное движение около днища реактора и приводит перемешиваемый материал в смерчевое движение. Тем самым достигается скоростное, равномерное и щадящее разделение. Во избежание образования скоплений в стенке установлен горизонтальный режущий нож.

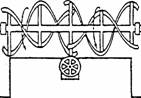

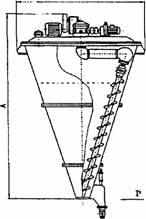

Гомогенизаторы со шнековой мешалкой

Гомогенизаторы со шнековой мешалкой

Такие установки удобны для приготовления влажных смесей. Они хорошо очищаются.

Работают по принципу конвекции. Шнековая мешалка совершает орбитальное движение вдоль внутренней стенки конусообразной емкости. Это приводит как к смешиванию вещества, так и одновременно к перемещению материала снизу вверх (подъем). Скорость частиц по направлению вниз в конусообразном сосуде возрастает с уменьшением диаметра емкости. Преимущества гомогенизаторов, работающих на перечисленных принципах, - быстрая и эффективная гомогенизация и небольшое соотношение между полезным и номинальным объемом емкости. К недостаткам относится сложность установки, смазка механических мешалок, усложненная очистка и застойная зона в верхней и нижней части установки.

Экспозиция продукта

Методика ISPE вводит в инженерную практику понятие "степень экспозиции (незащищенности от воздействия среды) продукта" (Degree of Product Exposure - DPE). Под этим понимается время или интенсивность воздействия окружающей среды на незащищенный продукт. Введены три следующие ступени классификации экспозиции продукта:

· закрытый

· открытый

· кратковременно экспонированный (на короткое время подвержен воздействию окружающей среды).

Такое разделение очень важно для определения масштаба валидации. Методика ISPE приводит следующие определения:

· Следует валидировать все критические шаги и критические параметры. Параметры, определяющие критические шаги, должны быть валидацией подтверждены.

· Система критическая и должна валидироваться, если она находится в прямом физическом контакте с продуктом или использует измерительное оборудование, оборудование для мониторинга либо записывающее оборудование для наблюдения за критическими параметрами.

Проводить валидацию следует везде, где:

· продукт при переработке в течение всего времени либо кратковременно подвергается воздействию окружающей среды

· используется оборудование для измерений, мониторинга либо записи параметра, которое с позиции GMP является критическим, т.е. может повлиять на эффективность, безопасность и качество лекарства, а тем самым имеет отношение и к здоровью пациента

Защита экспонированного продукта

Главная задача валидации - заниматься проблематикой защиты продукта, который подвергается воздействию окружающей среды. Валидация должна доказать, что продукт не может быть контаминирован в ходе процесса сушки от следующих источников:

· контаминация от воздуха сушки

· перекрестная контаминация от предыдущего производства

· сбой какой-либо из подсистем, которые служат для вспомогательных функций

Предпосылки для успешной валидации

Основная предпосылка - правильно составленная спецификация, которая позволит практически решить все проблемы, связанные с критическими параметрам. Поскольку речь идет об оборудовании с несколькими подсистемами, необходимо эффективное сотрудничество с производителем сушилки с псевдоожиженным слоем. Сотрудничество особенно важно при:

· определении критических параметров и критериев приемлемости

· выборе технического решения критического оборудования

· выборе будущего способа валидации

· определении объема документации

Объем валидации

Валидация оборудования для грануляции выполняется в полном объеме всех шагов по валидации.

Речь идет о следующих взаимосвязанных шагах:

· спецификация (на элементы системы)

· аттестация проекта как целого либо проекта отдельной машины - DQ (Design Qualification)

· аттестация установленного оборудования -IQ (Instalation Qualification)

· аттестация функционирующего оборудования – OQ (Operation Qualification)

· аттестация в эксплуатации - валидация процесса – PQ (Performance Qualification)

· проект мониторинга

· порядок профилактического обслуживания

Пример последовательности полного объема валидации сушилки с псевдоожиженным слоем

Подготовительные шаги валидации

В связи с тем, что сушилка с псевдоожиженным слоем состоит из нескольких подсистем, необходимо в ходе подготовительных шагов подготовить сначала валидацию подсистем, а затем и валидацию машины как целого.

Предполагается, что оборудование будет полностью смонтировано, а также будут выполнены пуско-наладочные работы. В ходе пуско-наладочных работ предполагается обучение обслуживающего персонала, отладка программного обеспечения, валидация вспомогательных носителей, которые используются для работы сушилки и т.п. Собственно валидация

Спецификация Спецификация часто появляется на стадии разработки

проекта или даже независимо от него. К основной обязанности валидационной группы относится следить за тем, чтобы спецификация была правильно составлена и стала составной частью условий контракта на закупку оборудования.

На этом месте следует вновь подчеркнуть принципиальное значение спецификации в форме письменного документа. Такой документ предназначен:

· для определения предмета закупки в контракте

· для определения условий сдачи-приемки

· как исходная информация для проекта

· как исходный документ для валидации, особенно IQ

· практической точки зрения следует видеть и то, что спецификация принципиально влияет на цену оборудования. В настоящее время принято, что общая цена калькулируется с учетом отдельных позиций и дополнений по "желанию" заказчика. Обычно практика такова, что при снижении цены некоторые позиции опускаются без исследования, повлияет ли этот факт на будущую функциональность оборудования.

·

Спецификация на сушилку с псевдоожиженнъш слоем должна содержать, по меньшей мере, следующие вид параметров и информации:

· Q технологические требования

· О информация об обрабатываемом материале

· О требования к производительности

· О рабочие условия (температура, давление, и т.п.)

· О критические технологические параметры О критерии приемлемости

· О требования по фильтрации воздуха для сушки

· О требования по регулированию влажности воздуха

· для сушки О требования к погрузочно-разгрузочным работам (засыпание, высыпание) О требования по очистке и мойке (CIP) О требования к управлению процессом О требования к ведению документации в ходе

процесса О особые технологические требования

Q технические требования

О геометрические габариты оборудования (чертеж)

О связь с другими системами

О исполнение - материал

О электрическая система

О соблюдение национальных правил техники

безопасности

О измерительные приборы и их калибровка О спецификация пользователя по системе управления

noGAMP4 ---------------------

О система единиц (система SI)

О обвязочные габариты

О требования к транспорту

О требования к периферийным и обслуживающим

устройствам

О требования по энергоносителям О запасные части и их доступность О сервис и техническое обслуживание

Q остальные требования О документация О способ валидации (лучше всего - валидационный

мастер-план) О обучение персонала О порядок приемки

О решающие для приемки параметры и критерии О гарантии

О сервис и доступность запасных частей О порядок и организация заводских приемных

испытаний (Factory Acceptance Tests - FAT) О порядок приемки оборудования у производителя

(Site Acceptance Test - SAT) О порядок приемки оборудования у заказчика, в том

числе и шаги валидации (Commissioning) О доля участия поставщика в валидации

Из круга параметров спецификации должна быть четко видна потребность заказчика получить как можно больше

возможностей для успешного проведения следующих шагов валидации.

Общепринято определять технические параметры. Но пока еще не стало достоянием текущей практики требовать документацию на оборудование в такой форме, чтобы использовать ее как часть документов для валидации. При этом важно иметь информацию о системе управления, измерительных приборах и всех остальных элементах, которые важны с точки зрения влияния:

Q на качество продукции

Q на стандартность процессов

Такая информация не должна оставаться засекреченной для эксплуатационников, поэтому необходимо наличие документации, которая полностью описывает систему управления, ее функции и конструкцию используемых программ.

IQ Аттестация установленного оборудования служит для

проверки основных параметров спецификации-до-^онтажа,-в-ходе монтажа либо непосредственно по окончании монтажа.

Главное назначение и цель аттестации - констатировать, что установлено действительно такое оборудование, которое было на предшествующей ступени специфицировано, спроектировано и заказано по контракту, а также документировать все отклонения.

Рекомендуется объединить физическую приемку машины от производителя (Commissioning) с аттестацией установленного оборудования. В таком случае документ по IQ составляется в форме двухстороннего протокола, в котором обе стороны подтверждают, был ли параметр выдержан, или нет.

Также весьма рекомендуется связывать определенную часть цены по контракту с выполнением условий в отдельных шагах валидации. IQ как раз такой шаг, когда имеется возможность убедиться в комплектности поставки.

Составление протокола и проведение IQ представляет следующий круг работ в рамках IQ:

а) Работа по составлению документации

o Цели IQ

o Масштаб аттестации

o Ответственность (фирм, сотрудников)

o Использованные стандарты, правила и документы

o Описание системы, главные технические параметры и данные по производительности

§ Собственно процедура валидации

§ последовательность IQ

§ IQ протоколы

§ Критерии приемлемости

o Калибровочная документация и контроль срока действия калибровки

o Контроль документации и проекта

§ Контроль отдельных элементов машины и документация по ним

§ Контроль руководства по обслуживанию и эксплуатации

§ Контроль предпосылок по соблюдению главных параметров

§ Контроль документации по материалам и сварных швах оборудования

§ Контроль схем трубопроводов и контрольных систем =P&ID (Process & Instrumentatuin Diagrams)

§ Контроль пробоотборников

§ Контроль обвязки на энергоносители и вспомогательные системы

§ Контроль измерительных и регулировочных элементов и связанная документация

§ Контроль электроподключения и связанная документация.

§ Контроль системы как целого Контроль очистки системы

§ Контроль оборудования для CIP

o Контроль кондиционера для сушильного воздуха '

§ Контроль системы управления

§ Контроль комплектности принадлежностей, специального инструмента и запасных частей, необходимых для эксплуатации

· Контроль обучения обслуживающего персонала СОП по обслуживанию системы, пробоотбору и т.п.

o Документальное отражение изменений

o Заключение

o Рекомендации

o

б) Пуск системы в эксплуатацию и ее подготовка к OQ

• Испытания всех механических и электрических функций

• Ввод в эксплуатацию всех измерительных приборов и системы управления

• Проведение первого цикла CIP

• Разработка главных СОПов по работе оборудования

• Подготовка к началу текущего производства

OQ Аттестация функционирующего оборудования

представляет собой ввод машины в эксплуатацию и проведение тестов без загрузки либо с имитациями загрузки.

Цель этого шага - отладка всех функций машины и испытание ее функций "вхолостую". Очень важной частью OQ является полная наладка элементов регулирования и управления, контроль измерительных приборов и изыскание мелких недостатков, которые появились при монтаже либо в связи с непоследовательностью отдельных операций по комплектации.

Аттестация функционирующего оборудования должна быть разделена на следующие единичные валидационные операции:

О кондиционер (воздухоподготовка)

О температурное поле в сушильной камере

О система фильтрации на выходе из сушильной камеры

О CIP система очистки как таковая

О система управления

О автоматический транспорт (если входит в состав машины)

Для отдельных операций можно использовать методику, применяемую для валидации других видов оборудования, где процессы валидации стандартизированы практически во всем мире:

О для тестирования кондиционера (воздухоподготовка) можно воспользоваться методикой тестирования как для чистых помещений. То же самое действует и для системы сепарации. Можно использовать одинаковые методы для измерения:

• воздухопроизводительности

• скорости потока

• целостности НЕРА фильтров и герметичности

монтажа

• числа механических частиц за НЕРА фильтром

• микробиологического мониторинга

О для тестирования сушильной камеры можно воспользоваться той же методикой, которая используется для исследования температурного поля стерилизационных камер

О тестирование системы CIP представляет собой использование одинакового универсального метода, который применяется для тестирования систем CIP и реакторов, в которые загружают материалы в соответствии с рецептурой, на стерильном и других производствах, и т.п.

О для валидации системы управления можно воспользоваться методом по GAMP4

Очень важным условием успешного проведения OQ является валидация источников энергии и носителей. Без знания того, что можно полагаться на распредсети отдельных энергоносителей вряд ли "можно успешно завершить данную фазу валидации. Очень часто именно недостатки на источниках энергии, неправильном подключении и т.п. приводят к нарушениям в работе машины и неприемлемым результатам .

Валидационный протокол по OQ и собственно "TDQ включает следующие основные области:

а) Работа по составлению документации

• Цели OQ

• Масштаб аттестации

• Ответственность (фирм, работников)

• Используемые стандарты, правила и документы

• Описание машины или целой линии, главные технические и мощностные параметры

• Описание собственно процедуры валидации

• последовательность OQ по отдельным единичным аттестациям

• OQ протоколы по отдельным шагам валидации

• Критерии приемлемости

• Документирование изменений и отклонений

• Заключения

• Рекомендации

б) Тесты по аттестации

•ТёстьГотдельных основных «функций машины

• Тесты машины в разных рабочих режимах

• Тесты машины для разных видов упаковочного

материала

• Нагрузочные тесты и стрессовые ситуации

• Тесты блокировки и предохранительных элементов

• Тесты системы управления и записывающего

оборудования

• Тесты сигналов тревоги

PQ Аттестация в эксплуатации - это практическая демонстрация производства регламентированных серий продукта. Продукт можно заменить плацебо по экономическим или гигиеническим соображениям. Плацебо не по всем параметрам эквивалентный заменитель продукта. Поэтому к испытаниям с использованием плацебо в ходе аттестации в эксплуатации следует приступать только в тех случаях, когда можно считать плацебо достоверной имитацией действительного продукта.

Общепринято, что испытание оборудования на трех сериях, изготовленных без нарушений или отказа оборудования, можно считать достоверным проведением аттестации в эксплуатации. Если предполагается переработка сильно отличающихся материалов по разным технологиям, следует выполнить тестирование, по меньшей мере, трех серий для каждого типа материала.

Валидационный протокол PQ и собственно PQ включает следующие основные области:

а) Работа по составлению документации

• Цели Рд

• Масштаб аттестации

• Ответственность (фирм, работников)

• Используемые стандарты, правила и документы

• Описание машины, главные технические и мощностные параметры

• Спецификация для межоперационного контроля и

• заключительного контроля продукта

• Перечень используемых аналитических методов и СОПов

• СОП по пробоотбору

• Описание собственно процедуры валидации

• Последовательность PQ для производства отдельных серий

• протоколы PQ для отдельных серий

• План отбора проб

• Критерии приемлемости Документирование изменений и отклонений

• Заключения

• Рекомендации

Заключительный отчет

б) Аттестация в эксплуатации

• Изготовление не меньше трех идущих подряд серий в соответствии с письменной процедурой

• В качестве альтернативы можно выполнить ретроспективную оценку не меньше 20 изготовленных подряд серий

Заключительный отчет предназначен для ведущих менеджеров фирмы, инспекций и аудиторов как сводный информационный материал. Он также может служить как окончательное подтверждение правильной поставки машины и освободить заставу по контракту.

Отчет должен быть составлен следующим образом: О Описание системы и главные спецификации О Обзор всей документации по валидации О Краткое описание валидации О Главные заключения по валидации О Совокупность рекомендаций

По практическим соображениям объем заключительного отчета о валидации не должен превышать 10-20 страниц. Его назначение - предоставить возможность ориентироваться в валидационной документации и облегчить ее отслеживание.

Мониторинг, профилактическое обслуживание, ревалидация

Так же, как в заключение каждого процесса валидации, так и при валидации сушилки с псевдоожиженным слоем предполагается в первую очередь предоставление информации для составления плана контроля важнейших параметров (мониторинг) или параметров, которые оказались в ходе валидации неустойчивыми и слабыми. Валидация должна показать и те точки и части оборудования, которые следует регулярно заменять или проводить их сервис в режиме профилактического обслуживания.

Ревалидацию следует проводить не меньше одного раза в год или в случае замены какой-либо из критических частей оборудования.

Пример последовательности полного объема валидации ротационных грануляторов и грануляторов-смесителей

Грануляция обычно представляет собой технологический процесс, требующий наличия очень хороших технологических и эмпирических знаний. Это собственно "ноу-хау", которое на любой фармацевтической фирме создается годами, а его носителем обычно бывает небольшая группа специалистов. От валидированного процесса грануляции ожидается, что он будет ЕГШстаяний предоставлять стандартный гранулят независимо от эмпирического подхода обслуживающего персонала.

До начала валидации необходимо взвесить все сведения и опыт, которые по процессу существуют. В первую очередь необходимо знать, новый ли это процесс или процесс действующий. Для нового процесса будет отдано преимущество подходу перспективной валидации и можно предположить, что в ходе валидации будет частично проводиться и апробация процесса с оптимизацией его параметров. В то время, как для существующих процессов, можно использовать либо методы ретроспективной валидации, либо методы текущей валидации, причем в большинстве случаев требуется подтверждение уже известных параметров процесса, которые гарантируют достижение требуемого качества приготовляемой смеси (гранулята).

Проведение собственно валидации процесса гомогенизации такое же, как для валидации сушилки с псевдоожиженным слоем. Сосредоточим свое внимание на проведении аттестации установленного оборудования (IQ), функционирующего оборудования (OQ) и аттестации в эксплуатации (PQ).

Здесь следует напомнить, что PQ связана с проверкой непосредственно на продукте. На практике, однако, иногда бывает сложно четко различить OQ и PQ в случаях, когда будет принято решение тестировать оборудование с плацебо уже в ходе OQ.

Аттестация установленного оборудования

Данный шаг валидации - это в первую очередь необходимость проверить соответствие спецификации на предусмотренный проектом гомогенизатор с фактическим состоянием, т.е. его установку. Естественно, нас прежде всего интересует та часть спецификации, которая связана с критическими параметрами. Анализ критических шагов и параметров следует, конечно, выполнить со проверки на соответствие со спецификацией, а в ходе аттестации установленного оборудования использовать результаты такого анализа. С точки зрения критических шагов ротационные грануляторы и грануляторы-смесители оцениваются как простые установки.

На практике можно направить внимание только на следующие параметры:

• число оборотов мешалки

• время смешивания

• материал в контакте с продуктом

• порядок пробоотбора в ходе ваидации и процесса

• мойка оборудования

На более сложных установках может добавиться система управления и дозировки раствора гранулята или какого-либо компонента гранулята.

На практике это означает довольно простую проверку документации и реального состояния машины. Обычно одновременно проводится тест работы машины с контролем правильности оборотов вращающихся частей, блокировок и т.п.

Параллельно выполняется контроль остальных технических узлов гранулятора. На практике это означает в первую очередь проверить собственные параметры установки (материал исполнения, сварные швы, габариты, форму, систему загрузки и опорожнения, скорость-число оборотов и т.п.), подключение систем поддержки, инсталляцию системы управления, включая контроль калибровочных сертификатов измерительных приборов, требования по техническому и сервисному обслуживанию, а также весь комплект документации поставщика.

В качестве важного критерия на стадии IQ считается тип материала частей, которые находятся в контакте с материалом. В случае сомнений можно воспользоваться комплектом для тестирования нержавеющей стали фирмы "KOSLOW", США „The Stainless Steel ID Kit 1542C, Distinguish 316/304 & Low Carbon Grades".

Аттестация функционирующего оборудования

Данный шаг валидации - это проверка способности оборудования достигать параметров по спецификации с плацебо (или с согласованным продуктом). OQ выполняется при различных заданных параметрах установки, когда идет апробация на оптимальные параметры либо используется метод наихудшего случая, или проверка стандартного состояния. Следует по меньшей мере проверить:

• систему загрузки и опорожнения

• отдельные шаги гомогенизации при разных параметрах

(число оборотов, время и способ перемешивания)

• влияние загрузки гомогенизатора (на 30, 70,100%)

• система управления (отдельная часть валидации)

• очистка оборудования

На практике мы можем измерять скорость вращения вращающихся частей при разных заданных параметрах. Для этой цели воспользуемся калиброванным тахометром.

Зарубежные источники приводят в качестве метода

-------------- одновременное измерение электрических величин двигателей

приводов. В качестве критериев приемлемости эти источники приводят следующие параметры:

• колебания напряжения в V ± 10 % от номинального значения, приведенного на табличке двигателя

• сумма показаний по току в А всех двигателей при состоянии максимальной нагрузки не должна выйти за пределы номинального значения соответствующего защитного автомата по току даже при бросках тока

Если гранулятор оборудован системой CIP, то рекомендуется выполнить тест на степень очистки с помощью ФЛЮОРЕСЦЕИНА. В ходе OQ проводится только тестирование способности системы CIP охватить всю внутреннюю поверхность установки, в том числе и встроенные приспособления.

Аттестация в эксплуатации Данный шаг валидации выполняется непосредственно с

выбранным продуктом при заданных стандартных параметрах процесса. Его можно выполнить в форме перспективной валидации с минимально тремя сериями либо в форме ретроспективной валидации с минимально двадцатью идущих подряд серий, изготовленных при стандартных условиях. Основное назначение PQ - доказательство достаточной однородности (гомогенности) изготовляемой смеси, которая оценивается по отдельным параметрам качества с помощью методов SPC (статистический контроль процесса - statistical process control, например, значения индекса возможностей процесса - СРК, гистограммы, регулировочные графики) или с помощью метода ANOVA. Цель PQ - доказательство стандартности процесса гомогенизации. Также очень важное значение имеет проверка влияния исходных веществ как на параметры процесса, так и на качество продукции. Ключевая точка аттестации в эксплуатации - методика отбора проб и последующих анализов. Если установка исполнена без возможности выполнения необходимого отбора проб, то результат данного шага валидации всегда остается несколько сомнительным.

Следующие параметры качества используются как для характеристики гранулята, так и порошковых смесей:

• внешний вид

• распадаемость (растворимость)

• размер частиц

• свойства текучести (скорость, насыпной угол)

• плотность (насыпная, кажущаяся = сотрясательная)

• содержание влаги

• состав и равномерность состава (действующее

• вещество, вспомогательное вещество)

Метод оценки зависит от выбранного плана пробоотбора. Отобранные пробы должны быть репрезентативными для всего объема гранулята (смеси).

Общая оценка качества смеси проводится на основании средних значений (или предельных значений), но в первую очередь на основании стандартных отклонений (или диапазона) этих значений.

Заключение

На примере метода валидации показана необходимость комплексного подхода к валидации. В предыдущем тексте также показана необходимость хорошо знать отдельные валидационные процедуры, которые затем используются для валидации сложных машин. Валидация сушилки с псевдоожиженным слоем и встроенной системой управления относится к сложным процессам валидации. Валидация остальных грануляторов на стадии IQ и OQ - более простая задача. Основная нагрузка валидации приходится в таком случае на валидацию процесса.